Processus de fabrication d’une cloche

On doit chauffer les deux métaux à près de 1.200 °C pour qu’ils soient liquides comme du lait. Cela se fait en fonderie : on va fondre le métal et le couler dans un moule pour reproduire la forme qu’on souhaite. Après refroidissement, la pièce souhaitée devient dure.

|

Comme une cloche est un instrument de musique, on doit lui donner une voix et une note. Pour cela, on dessine son profil, c'est-à-dire la forme en coupe. La note va dépendre du diamètre et de l’épaisseur. Plus c’est grand, plus c’est grave. Plus c’est épais, plus ça remonte. Donc, et c’est là le secret de chaque fondeur, il faut trouver un bon équilibre entre diamètre et épaisseur pour avoir la bonne note. On va ensuite créer le moule, ça ressemble assez fort à la technique de la cire perdue, qui est la plus ancienne technique de fabrication d’objets en bronze, qui date d’environ 1200 avant notre ère, en tout cas dans nos régions.

|

Cloche et son profil |

Le moulage est l'action de prendre une empreinte qui servira ensuite de moule dans lequel sera versé un matériau et qui permettra la production d'un modèle. Le moulage consiste donc à injecter un matériau liquéfié par la chaleur dans un moule dont il prendra la forme. Pourquoi appelle-t-on ça « cire perdue ? Eh bien parce que le moule en cire va disparaître et on ne pourra plus jamais refaire deux fois exactement la même pièce. Dans le cas d’une statue, on va d’abord sculpter la cire, lui donner la forme voulue. Avant, on utilisait de la cire d’abeille, mais aujourd’hui il y a d’autres cires qui sont meilleures (résistance à la température, malléabilité, etc.). |

Moule de la cloche |

On va ensuite enfermer cette forme cire dans une gangue en ciment réfractaire qui tient à très haute température ou de la terre argileuse, et faire plein de petits canaux : pour amener le métal (les jets) et pour faire sortir l’air (les évents). On chauffe tout ça, le ciment ou la terre durcit et la cire fond. Elle laisse la place à du vide, et c’est là qu’on coule le métal. Il y a une autre technique qui est le moulage au sable : on prend l’empreinte d’un objet qui existe déjà puis on coule le métal liquide directement dedans. Pour les cloches, on procède à un mélange de ces deux techniques car la cloche a la forme d'un vase renversé ! On crée d’abord le noyau (moule intérieur), puis la fausse cloche (future cloche en terre) sur laquelle on appose les inscriptions en cire, puis on fait le moule extérieur (la chape), et on laisse durcir le tout. |

|

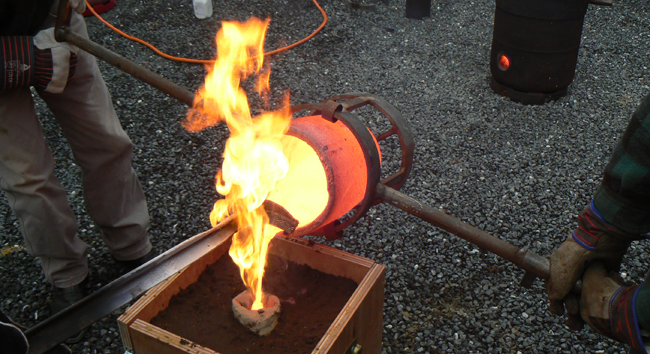

Une fois les moules durcis, on enlève la chape, on détruit la fausse cloche, on remet la chape et on enterre le tout dans une fosse. C’est à ce moment qu’on va couler le métal en fusion. On a enterré car sans ça, le moule exploserait sous la pression du métal et la température. Un litre de métal de cloche pèse presque 9 kg ! Le métal est chauffé dans un four à réverbère ou à creuset

|

|

Quand on aura coulé, il faut laisser refroidir plus ou moins longtemps en fonction du poids de métal qu’on a coulé. Après refroidissement, on retire le moule de la fosse et on le détruit : on ne pourra plus le réutiliser. La cloche apparaît alors « brute de fonderie », ça veut dire qu’elle est sale, qu’il y a des petites imperfections. On va donc la nettoyer. Pour les cloches de carillon, qui doivent être très justes, on va les accorder en retirant un peu de métal (on les tourne).

|

|

Pour les cloches d'église ou de carillon, l'installateur va ensuite la monter au clocher, parfois après une cérémonie de bénédiction. |

Coulée de cloche à La Hulpe le 20/09/2009 Poids : 4kg Note : la Petite cloche de choeur destinée à l'église St-Nicolas |